時を超えて… 自然からの贈り物

約2万5000年前、鹿児島湾北部にあった『姶良火山』の大噴火で噴出した『火砕流堆積物』です。『白砂』とも書き、鹿児島県内ではその堆積した厚さが最大約200mの台地を形成しています。総噴出量は東京ドームの約28万杯分で、3500億立方メートルが存在していると言われます。

実用化に向け 困難な道のり

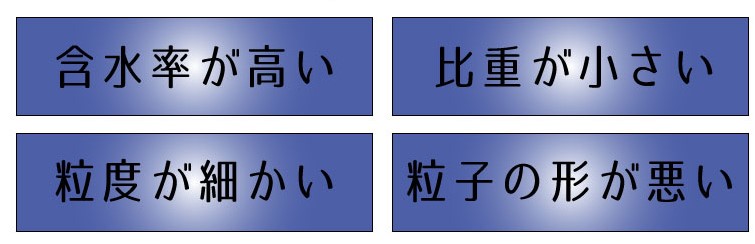

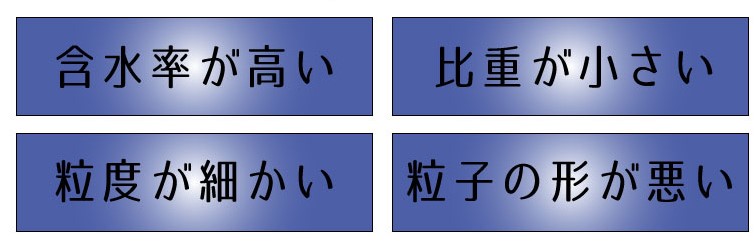

シラスはなぜ、実用化できなかったのか…

シラスには上記4点の欠点があり、従来技術の生コン流し込み成型方法では大量の『水』や『セメント』を要しなければ固化しませんでした。

そのため、均一強度も出しにくい実用化が困難な素材としての存在でした。

『ゼロスランプ加圧成形法』技術の誕生

シラスの『欠点』を利用し、特殊な加圧方法により成形する技術を確立しました。シラス素材の4つの欠点を『利点・長所』に活かす技術を確立することができました。シラス本来の力を活かす技術である『ゼロスランプ加圧成形法』が誕生しました。

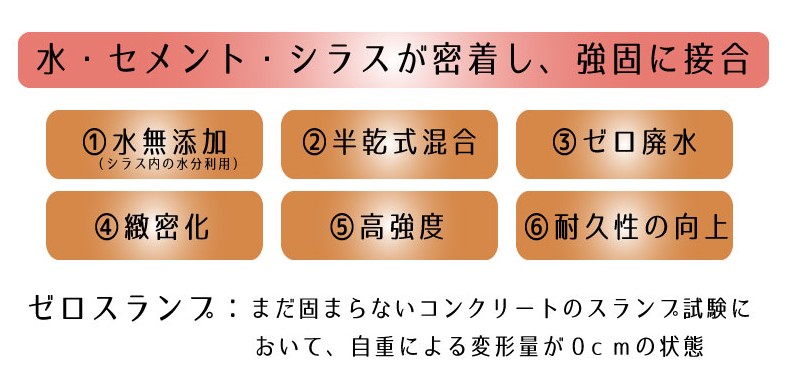

ゼロスランプ加圧成形法のメカニズム

従来のセメントと水で混ぜる製法とはまったく別に、シラスとセメントを混ぜ、圧縮することでシラス自体に含まれる水分でシラスとセメントを密着させる事に成功しました。

ゼロスランプ加圧成形法

時代に求められる 素材としての特徴

今時代は求めています。環境を考えるもの、そして環境に優しいものを。

『シラス製品』は自然素材としての特徴を持っております。

鹿児島は大半がシラス台地です。

そのシラスの量は東京ドームの約28万杯分=3500億立方メートルと言われ、無尽蔵に眠る自然素材です。

その大量に眠る自然素材を用途に応じ余すことなく有効利用できることが、『シラス』の素材としての大きな特徴です。

環境・廃棄物問題に配慮されている資材

環境面を考慮

環境に優しいゼロ廃水

通常セメント成形物は多量の廃水が出てしまい、環境に問題が生じます。

しかし、ゼロスランプ加圧成形法では『シラス』の持つ水分とセメントを反応させて固化させるため廃水を出しません。

エネルギーを考える

ゼロスランプ加圧成型法で『シラス』製品を製造する際に、エネルギーをほとんど使用しません。

プレス時の電力のみを使用して、養生・製品化過程において、火力等を使用しないエネルギーを考えた資材です。

廃棄物問題を考慮

ゼロエミッション・ゼロ廃棄物を目指して

『シラス』製品は自然素材なので再資源化が容易です。

通常、不良品・建築廃材となると処理が大変ですが、『シラス』製品はクラッシュして再加工が可能となり、再生品化することができます。

耐火性・断熱性に優れ軽量である資材

耐火・断熱に優れる

『シラス』は元々が火山の噴出物です。

シラス製品をバーナーで下面を熱射し、上面を手で触れても問題ありません。耐火性・断熱性に優れた機能を持った資材です。

軽量な素材

シラス製品は通常セメント成型物の約1/2~1/3(シラス緑化基盤)程度で、施工の際の構造物への負担軽減を図ることができ、作業も容易になります。